Производство КФК и формалина

Промышленная Группа «Безопасные Технологии» предлагает услуги по организации высокорентабельных химических производств «под ключ» следующих видов компонентов синтетических смол:

- Форконцентрат (КФК, карбамидоформальдегидный концентрат)

- Безметанольный формалин

Качество промежуточного сырья формалина/карбамидоформальдегидного концентрата (КФК) напрямую влияет на качество смолы. Установки по технологии ЗАО «БТ» позволяют добиться наивысшего возможного качества КФК и безметанольного формалина, недостижимого ни на аналогичных установках других производителей, ни на закупаемом сырье.

В основе решения ЗАО «БТ» – прогрессивная лицензированная технология металлоксидного процесса синтеза формальдегида.

Оптовый КФК и формалин, рассчитанные на длительное хранение и транспортировку, имеют усредненные показатели и невысокие рабочие свойства. Это негативно отражается на всех видах конечного продукта — синтетических связующих для деревообрабатывающей промышленности.

Технология производства КФК и формалина

Технические характеристики*

| Параметр | Значение |

|---|---|

| Мощность установки (по 37% формалину) | 5000 – 105000 т в год |

| Занимаемая площадь | от 5×5м до 24×30 м |

| Конверсия метанола | 93-94% |

| Энергопотребление на 1000 кг в пересчёте на 37% формалин | до 52 кВт |

| Концентрация по формалину | формалин < 0,8%

КФК < 0,1% |

| Содержание метанола в продукте | до 50 000 кг |

* Представлены усредненные показатели, значения которых могут корректироваться в зависимости от потребностей Заказчика.

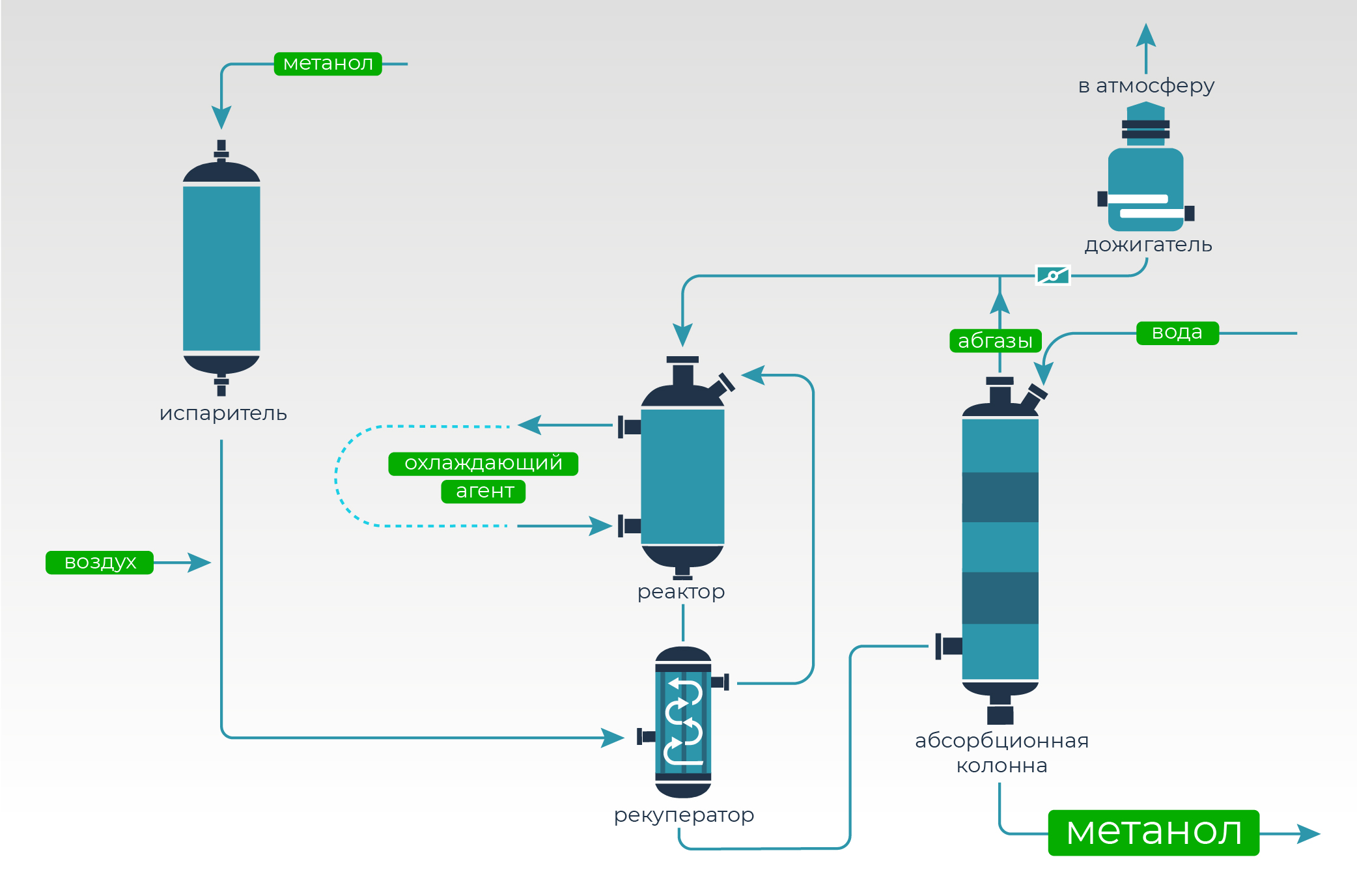

Технологические стадии производства КФК и малометанольного формалина

Получение спиртогазовой смеси

- Атмосферный воздух и абгазы из абсорбционной колонны поступают на всас газодувки.

- Метанол со склада метанола насосом подается в подогреватель и затем в испаритель метанола и через форсунку испарителя распыляется в поток рециркуляции.

Окисление метанола

- Окисление метанола производится в трубчатом реакторе на железо-молибденовомкатализаторе.

- Тепло реакции снимается кипящей в межтрубном пространстве реактора теплоносителем

- Реакционные газы поступают в рекуператор, в котором охлаждаются за счет теплообмена со спиртогазовой смесью.

Охлаждение реактора окисления метанола

Абсорбция формальдегида с получением КФК/формалина

- Абсорбция формальдегида производится в абсорбционной колонне, оснащенной специальными высокоэффективными контактами устройствами — массообменными насадками.

- Реакционные газы из рекуператора поступают в нижнюю часть абсорбционной колонны.

- Противотоком к реакционным газам сверху подается деминерализованная вода.

- КФК/формалин стекает в кубовую часть колонны.

- Избыток КФК/формалина отводится в один из сборников.

Охлаждение абгазов (для КФК - с выделением дистиллята)

- В верхней части абсорбционной колонны происходит охлаждение абгазов с целью конденсации содержащихся в них водяных паров.

- Для охлаждения абгазов предусмотрен холодильный контур, включающий центробежный насос для циркуляции дистиллята и пластинчатый теплообменник.

- Избыток дистиллята (при производстве КФК) непрерывно отводится в емкость хранения и впоследствии используется для приготовления раствора карбамида и в производстве синтетических смол.

- На выходе из абсорбционной колонны абгазы возвращаются в рецикл на всас газодувкии частично направляются стадию каталитического обезвреживания газовых выбросов.

Охлаждение абсорбера

Каталитическое обезвреживание газовых выбросов

- Абгазы из абсорбционной колонны, поступают в межтрубное пространство рекуперативного теплообменника дожигателя, где нагреваются очищенными газами, выходящими из дожигателя, и поступают в трубное пространство аппарата через слой катализатора.

- В дожигателе происходит окисление моноксида углерода и органических примесей до безопасных соединений — диоксида углерода и воды.

Преимущества собственного производства КФК и формалина

Производство смол на основе КФК и формалина

Промышленная Группа «Безопасные Технологии» предлагает услуги по организации на предприятии цеха смоловаренного цеха (на основе собственной установки синтеза формальдегида). В отличие от производства формалина/КФК с его жестко установленными переменными процесса, приготовление смолы отличается большой вариативностью технологических схем и рецептур.

При варке смолы из безметанольного формалина собственного производства отсутствует технологическая стадия сушки смолы (отгонки надсмольных вод), что приводит к:

- дальнейшему сокращению генерации жидких отходов

- значительной экономии энергии

- улучшению качества смолы

- сокращению продолжительности цикла смоловарения

Карбамидо-формальдегидные смолы

Карбамидо- формальдегидные смолы

ПГ «БТ» имеет уникальные разработки в области синтеза карбамидоформальдегидных смол из карбамидоформальдегидного концентрата (КФК) для производства ДСтП, МДФ, OSB, LVL. Достижение класса плиты Е1-Е0,5 по эмиссии формальдегида возможно только при использовании собственной смолы.

Меламинокарбамидо- формальдегидная смола

Меламинокарбамидо- формальдегидная смола

Меламинокарбамидоформальдегидная смола используется для импрегнирования бумаги, составляющей отделочное покрытие плиты, для производства некоторых сортов водостойкой фанеры.

ПГ «БТ» организует производство следующих видов смол:

− Меламинокарбамидоформальдегидных смол для производства плит MDF с классомэмиссии Е-1 и Е-0

− Меламиноформальдегидных смол для производства ламинированных плёнок, применяемых для облицовывания плит MDF и ДСтП

Фенолоформальдегидная смола

Фенолоформальдегидная смола

Фенолоформальдегидная смола используются в качестве связующего для производства клеёной фанеры, ДСтП, ДВП, OSB. Также может использоваться при производстве теплоизоляционных, абразивных, фрикционных материалов, огнеупоров, резинотехнических изделий и т.д.

Преимущества собственного производства смол

Проекты

Состав работ «под ключ»

У вас остались вопросы?

Преимущества технологических решений

ЗАО «Безопасные технологии»

- Простота в управлении и надежность, автоматизированная система управления процессом

- Высокая конверсия метанола

- Высокое качество конечного продукта (буферная емкость КФК-7)

- Оперативное переключение между производством КФК/формалина

- Адаптация к российским климатическим условиям

- Проприетарные рецептуры для высококачественного продукта